Tipps & Technik

Hier findet Ihr Kreatives aus der Schrauberei. Verbesserungen (soweit sich an diesen tollen Mopeds überhaupt etwas verbessern läßt), Problemlösungen, Notlösungen oder einfach nur Pflegelösungen...

Aus dem Inhalt: - Fernlichtkontrollleuchte im Lampenkopf

-Die Ölpumpe

- Chrom-Sanierung

- Leistungsverluste ausgleichen

- Der Luftfilter

- Der Bremslichtschalter am Handhebel

- Der Yamaha DS7 / R5 Drehzahlmesser-Antrieb

- Der Yamaha DS7 / R5 Kickstarter-Mechanismus

- Die Kupplung / Ruckdämpfer Reparatur

- Händlerrundschreiben / Ausrüstungsänderung

- Ölreduzier-Ventil

- Tankemblem Eigenbau

- Seitendeckel-Emblem und Abstandsblock (278-85113-00) für Katzenauge

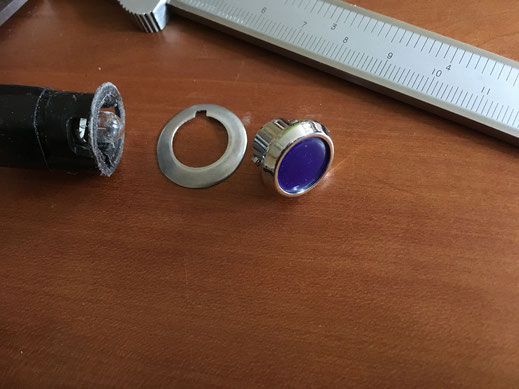

Fernlichtkontrollleuchte

In diesem Fall hat es sich ein Schrauber recht leicht gemacht. Mangels originaler Kontrolllampe organisierte er sich eine originelle aus dem Zubehörhandel oder der Grabbelkiste. damit es sich auch lohnt, gleich etwas größer. Und Grün ist sowieso das neue Blau...

Pech für den Liebhaber der blauen Originalfunzel. Der kann sein neues, mit viel Glück erworbenes Signallämpchen nun durch das viel zu groß gebastelte Loch werfen.

Fragezeichen: löten, lasern, neuer Lampenkopf? Alles möglich - aber muß nicht unbedingt sein!

Die beiden Bilder unten zeigen wie man sich helfen kann.

Die Ölpumpe

Die 1908, in England, gebaute Scott 3 ¾ verfügte bereits über eine Getrenntschmierung. In den folgenden Jahren wurden immer wieder unterschiedliche Zweitakter-Schmiersysteme, sowohl für Autos als auch für Motorräder entwickelt. Nach einigen Versuchen mit hauseigenen Rennmaschinen, kam Yamaha 1964 mit ihrem „autolube“ System auf den Markt. Autolube ist die Abkürzung für automatic lubrication und heißt übersetzt selbsttätige Schmierung. Als erstes Motorrad wurde die 125ccm, Einzylinder Maschine YA6 mit der neuen Getrenntschmierung ausgerüstet. Seither werden alle Yamaha Zweitakt Motorräder mit dem autolube Schmiersystem angeboten.

Sicherlich war das Ansinnen im japanischen Stammhaus, dem Zweitakter (wieder) ein besseres Image zu verschaffen. Denn die „sauberen“ Vieltakter drängten die "stinkenden", immer ein blaues Fähnchen nach sich ziehenden, Zweitakter mit Macht ins Abseits.

Ich kann mich noch gut an die Szenen an den Tankstellen erinnern, wenn es darum ging dem Mopped beim tanken die endsprechende Menge Zweitaktöl bei zu mischen. Die CB, BMW oder SS Fahrer begleiteten diese Prozedur gern mit einem mitleidigen bis abwertenden Lächeln, oder ab und an auch mit einem geistreichen Spruch. Meist nahm ich es gelassen hin. Geantwortet habe ich dann lieber auf kurvenreichen, engen Landstraßen...

Mit Einführung der Autolube-Ölpumpe, entfiel dann das Messbecher-Spiel an der Zapfsäule. Nun brauchte der Yamaha Zweitakt-Fahrer nur noch darauf achten, genügend selbstmischendes SAE 30 Zweitaktöl im separaten Öltank mitzuführen. Das mischen übernahm fortan die Pumpe.

Die Ölpumpe wird über Zahnräder von der Kurbelwelle angetrieben. Da die Lichtmaschine bereits das linke Kurbelwellenende belegte, beschlossen die japanischen Ingenieure die Ölförderanlage nun am rechten Ende der Kurbelwelle zu platzieren. Zudem ist die Ölpumpe mit dem Gasdrehgriff verbunden. So wird die zu fördernde Ölmenge bestimmt. Viel Gas viel Spaß, oder in diesem Fall: viel Zweitaktöl. Bei der Yamaha autolube Schmierung wird das Öl vor dem Einlass beigemischt. So bekommt der Motor auch im Schiebebetrieb (geschlossener Gasschieber) das benötigte Öl.

Seither sorgt dieses kleine, unter einem Deckel verborgene, Bauteil in der Yamaha Zweitakt Gemeinde immer wieder für Diskussionsstoff. Die Ölpumpe versorgt nicht nur den Motor mit Schmiermittel, sondern auch deren Besitzer mit genügend Material für Benzingespräche am Stammtisch oder in der Werkstatt.

Auf jeden Fall sorgt die autolube-Ölpumpe gern für Verwirrung. Zunächst, auf dem ersten Blick, unterscheiden sich die Förderpumpen bei den Modellreihen DS7/R5 und allen späteren RDs von 1970 bis zu den letzten LCs nur wenig. Erst bei genauerem hinsehen lassen sich Unterschiede erkennen. Farbkleckse! Meist an der vorderen M6 Sicherungsmutter und an den vier kleinen Gehäuseschrauben. Manchmal ist auch das Ölpumpengehäuse mit einer farbigen Markierung versehen. Man könnte annehmen, die Farbtupfer an den Befestigungsteilen sind eine Art Sicherung, oder zeigen der Fachwerkstatt an, ob ein Heimwerker sich der Ölförderanlage genähert hat... Kann sein? Sicher ist aber, daß die farbigen Markierungen anzeigen, wie es in der Ölpumpe aussieht! Leider ist nach 40 Jahren aber oft kaum oder gar keine Farbe mehr zu erkennen.

Baujahr Typ Code Farb- Zahnrad- Teile Nr. Schneckenrad Teile Nr.

Code Kunstst. Schneckenwelle

1970 R5 R5 rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1971 R5 R5 (B) rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1972 DS7 DS7 grün 22 Zähne 280-13 178-00 40 Zähne 275-13 175-00

1972 R5 F R5 (C) rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1973 RD 250 352 grün 22 Zähne 280-13 178-00 40 Zähne 275-13 175-00

1973 RD 350 351 rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1974 RD 250 A 352 grün 22 Zähne 280-13 178-00 40 Zähne 275-13 175-00

1974 RD 350 A 351 rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1975 RD 250 B 522 grün 22 Zähne 280-13 178-00 40 Zähne 275-13 175-00

1975 RD 350 B 521 rot 21 Zähne 278-13 178-00 32 Zähne 278-13 175-00

1976 RD 250 C 1A2 22 Zähne 280-13 178-00 40 Zähne 275-13 175-00

1976 RD 400 C 1A3 hellblau 21 Zähne 1A1-13 178-00 55 Zähne 214-13 175-00

1977 RD 250 D 1A2 (1N9) dunkelblau 22 Zähne 1A0-13 178-00 522-13 175-01

1977 RD 400 D 1A3 hellblau 21 Zähne 1A1 13 178-00 214-13175-02

1978 RD 250 E 2R8 (2T0) dunkelblau 22 Zähne 1A0-13 178-00 522-13 175-01

1978 RD 400 E 2R9 hellblau (rosa?) 21 Zähne 1A1-13 178-00 214-13 175-02

RD 400 F (Daytona) hellblau (rosa?) 21 Zähne 1A1-13 178-00-00 214-13 175-02-00

schwarz 62 Zähne

Wer dazu beitragen kann, diese Auflistung zu vervollständigen oder zu berichtigen, unbedingt melden!!! Danke.

Hier auf unserer Archiv-Seite sind, beim Thema Ölversorgung, die Farben rot und grün wichtig. In der Yamaha R5 arbeitet eine Ölpumpe mit roter Markierung und in der 250er DS7 eine Pumpe mit grüner Verzierung. Die gleichen Pumpen kommen auch noch bei den Modellen 351/352 und 521/522 von 1973-1975 zum Einsatz. Wichtig ist, daß bei den Pumpen immer die passende Schneckenwelle eingebaut ist! Sonst gibt es umgehend Zahnausfall am Schneckenrad in der Ölpumpe. Die Ölpumpe wurde nur komplett als Ersatzteil angeboten. Lediglich die Schneckenwelle und die äußeren Anbauteile waren bei Yahama, Entschuldigung soll heißen Yamaha einzeln zu beziehen. Mit Hilfe der (leider noch unvollständigen) Liste (oben) wird ersichtlich wie und ob Teile austauschbar sind.

Das einstellen der Ölpumpe

Zunächst kontrolliere ich ob bei den Seilzügen nichts harkt. Ein paar Drehbewegungen am Gasgriff (sie sorgen gleich für ein gutes Gefühl, wenn man an die nächste Ausfahrt denkt…) zeigen mir ob der Seilzug richtig in der Seilrolle läuft. Seilzug richtig einstellen und die Ölpumpe entlüften. Die Seilzugeinstellung ist korrekt wenn Sicherungsstift und Markierung auf der Seilzugrolle deckungsgleich sind. Ölpumpe entlüften: Entlüftungsschraube am Ölpumpen-Gehäuse entfernen. Mit Hilfe der Kunststoffrändelschraube, am hinteren Teil der Ölpumpe, solange „pumpen“, bis aus dem Entlüftungsloch der Pumpe blasenfreies SAE 30 fließt. Verschlußschraube nicht vergessen! Mit etwas Geduld, fliest das Schmiermittel auch ohne „mit am Rad drehen“ recht flott aus der Entlüftungsöffnung. Nun kann ich mit Hilfe einer Fühlerlehre die Ölpumpe einstellen. An dem Kunststoffrädchen drehe ich in Uhrzeigerrichtung so lange bis der größte Abstand erreicht ist. Wenn man während dem Drehen leicht mit dem Finger axial auf die Seilrolle drückt, spürt man wie er beim Drehen heraus und hinein geschoben wird. Der Abstand zwischen Einstellplatte und der Erhebung an der Seilzugrolle sollte nun zwischen 0,20mm und 0,25mm liegen. Sollte das nicht der Fall sein lässt sich der niedrigste Pumpenhub mit Hilfe von Ausgleichscheiben (Tauchkolbenscheiben) korrigieren. Diese gibt es in drei Stärken.

Teilenummern: 137-13 137-00-03

137-13 137-00-05

137-13 137-00-10 Die letzten beiden Zahlen geben die Stärke in Millimeter an. Zur Korrektur wird die

Sechskantmutter, Federscheibe und die große Deckscheibe am Wellenende entfernt. Entsprechend Ausgleichscheibe(n) hinzufügen oder herausnehmen. Nach der Montage der Deckscheibe nochmals den

Abstand prüfen. Den Meßvorgang mehrfach wiederholen.

Chrompolitur aus der Colakiste

Da blieb mir echt die Luft weg!

Vor einiger Zeit hat mich mein "Brieffreund" Erich aus Rheinfeden auf seine Art Chrom wieder zum glänzen zu bringen hingewiesen. Leider bin ich nicht dazu gekommen seinen Tip mit dem dunklen Getränk aus den Staaten auszuprobieren. Erst hatte ich nicht das richtige Testobjekt zur Hand. Dann hatte ich Durst. Der Sommer war lang und heiß... Da musste die seinerzeit bereits organisierte Coka-Cola herhalten. (Soviel Auswahl an Durstlöschern gibt es in meiner kleinen Schrauberbude nicht.)

Nun hat Erich wieder zugeschlagen! Ich denke Erichs Fotos sprechen für sich und bedürfen keine weiteren Worte. Prost!

Ob das koffeinhaltige Erfrischungsgetränk nach der Arbeit noch genießbar ist, wurde nicht überliefert. Aber egal, nach der Arbeit trinke ich eh lieber Bier.

PS.: Erziehungstechnisch haben die Bilder bei meinen Kindern auf jeden Fall einen tiefen und nachhaltigen Eindruck hinterlassen.

...noch Fragen?

Danke Erich

Leistungsverluste ausgleichen

Auf diesen Archiv-Seiten soll es eigendlich nicht um Tuning sondern mehr um die Erhaltung der älteren luftgekühlten R 5 und DS 7 Motorräder von Yamaha gehen. Allerdings gibt es manchmal Situationen, wo man nicht umhin kommt, in diese Richtung zu denken und zu handeln.

Auf der Suche nach mehr Leistung kam Peter aus Langenfeld auf die durchaus interessante Idee seine schöne DS 7 mit leistungsakti-vierenden Kolbenrücksetzfedern auszurüsten! Die zunehmenden Leistungsgewichtverluste in den vergangenen Jahren, ließen ihn immer wieder nachdenklich werden, wie dieses altersbedingte Problem in den Griff zu bekommen ist. Nun ist er frohen Mutes eine Lösung gefunden zu haben, berichtet er. Im Zusammenhang mit stärkeren, gekrümmten Zündfunken (Umpolung der Konden-satoren) ergibt es wohl genügend Mehrleistung um mindestens die Leistungsverluste aufzufangen.

Über genauere Werte, hofft er nach den esten Prüfstand-Tests und Probefahrten Anfang April positives vermelden zu können.

Sollte es wider erwarten nicht zu dem erhofften Leistungserfolg kommen, hat Peter aber bereits einen Plan-B in der Hinterhand. Denn den Kampf ums Leistungsgewicht und den parallel gleich-zeitig sich verschlechternden CW-Werten wird der passionierte Schrauber sicherlich nicht so bald aufgeben.

Der Luftfilter

Es gibt bei den Yamaha Modellen R5 und DS7 zwei unterschiedliche Luftfiltergehäuse. Diese Unterscheiden sich nur

äußerlich an ihren "Nasen". Ansonsten sind die Gehäuse absolut baugleich. (Angeblich ist sogar die Teilenummer identisch.)

Links im Bild sieht man die kantige Ausführung des Luftfilterkasten der in den DS7/ R5 Modellen 1970 und 1971 zum Einsatz

kam.

Ab 1972 war die Nase platt. Die markante Spitze wurde durch eine flachere Form ersetzt und die scharfen Ecken

gerundet.

Es fällt zwar kaum auf, beim genaueren hinsehen harmoniert der Blechkasten mit der runden Nase nun besser mit dem Öltank

und Seitendeckel.

Zum Vergleich hier der Luftfilterkasten der DS7/R5 von 1972 (links im Bild) und das Gehäuse der ersten RD (rechts). 1973 wurde

der untere, sich teilende Ansaugtrakt zu den Vergasern aus Kunststoff gefertigt.

Die Ausformung für den Luftfilterdeckel im oberen Bereich ist immer gleich geblieben. Die Deckel des Gehäuses

unterschieden sich bei den verschiedenen Ausführungen nur im geringen Maße. ABER, mit großer Wirkung!

Das kleine Schutzgitter macht den Unterschied bei den Luft- filterdeckeln nicht aus. Bei der deutschen Ausführung sei die Lufteintrittsöffnung um ca. 5mm kleiner, bzw. niedriger als beim Abdeckblech der offenen (US-) Version... - heißt es!

Ich bin leider nur im Besitz von baugleichen Deckeln mit

einer Lufteintrittsöffnung von ca. 18 mm Höhe. Daher kann ich nicht sagen ob das eine große oder kleine Öffnung ist. Wer weiß mehr dazu?

Bei einer RD 250, Typ 522, die ich aufarbeite hat der Deckel ebenfalls ein Höhe von 18mm. Dazu heißt es:

Die Abdeckung der deutschen RD 250/350 Bj. 1973 -75 entspricht der US-Version.

Beim Luftfiltereinsatz geht das Verwirrspiel munter weiter! Während Bei der DS7 immer ein offener Luftfilter eingebaut

wird, (Ich hatte allerding eine DS7 in Händen, von der ich behaupte der Erste zu sein der den Filter wechseln wollte - und da holte ich einen geschlossenen Filtereinsatz

heraus.) wie mir von Fachleuten bestätigt wurde, kommt bei der R5 in der deutschen, gedrosselte Version der Luftfilter mit den beiden auffälligen Röhren zum Einsatz. Die ungedrosselten

Maschinen fahren alle, ob 250ccm oder 350ccm, mit offenem Luftfilter.

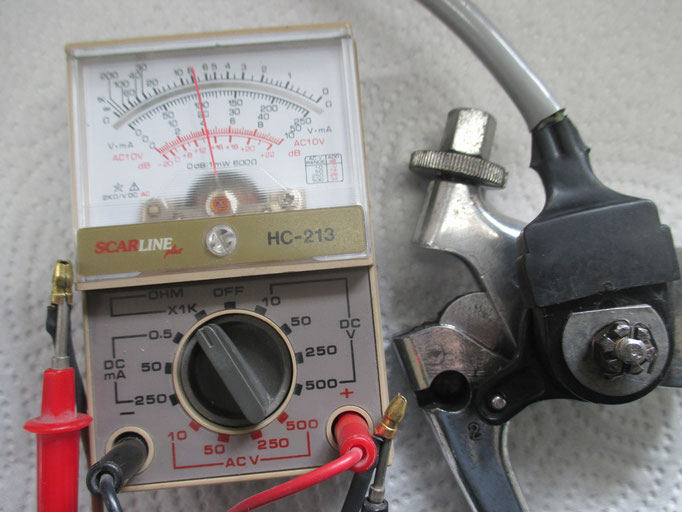

Der Bremslichtschalter am Handhebel

Oft sind es die Kleinigkeiten die uns bei einer Restauration heraus-fordern. Der Rahmen strahlt im neuen Lack. Der Motor singt das Loblied der Kreis(ch)säge. Selbst das leidige Getriebeproblem ist längst vergessen. Da wirst du darauf aufmerksam gemacht das, das Bremslicht streikt. Da der R5-Fahrer in der Regel eher nach vorn schaut, allein schon um das nächste Überholmanöver noch vor der nächsten Linkskurve vorzubereiten, freut man sich über den wichtigen Hinweis aus dem Hintergrund.

Fußbremshebel angetippt, es leuchtet vorschriftsmäßig am hinteren Ende der Maschine. Handbremshebel gezogen, nöxs. Hurra, der

Abend ist gerettet, es gibt etwas zu basteln.

Bevor ich aber gleich den Schalter am Motorrad abschraube, schau ich erstmal in den Ersatzteilkisten nach Ersatz. Tatsächlich!

Ein Schalter samt Handhebel - leider noch kaputter als der Kaputte...

Recht überschaubar. Der Bremslichtschalter der Trommel-gebremsten DS7 und R5 Yamahas überzeugt durch einen sehr einfachen Aufbau. Schön ist auch, dass man den Unterbrecher komplett zerlegen kann.

Leider kommt auch der beste Kunststoff, mit oder mit wenig Pflege, nach 45 Jahren an seine Leistungsgrenze. Er zerbröselt einfach. Dies ist auch der Grund warum die vorderen Bremslichtschalter auf dem Teilemarkt nicht mehr so zahlreich anzutreffen sind. Dem Prüfer ist bei der nächsten HU die Ersatzteilversorgung allerdings recht egal. Auch die Erklärung: "Ich brems´nur ganz selten" wird bei ihm wohl kaum ziehen.

Da wir aber sowieso lieber reparieren als austauschen haben wir Glück und wieder eine schöne Gelegenheit zu schrauben.

Der Kontakt gebende Teil des Schalters wird mit dem Bremshebel bewegt.

Das herausgebrochene Stück hindert zwar im Moment noch nicht die Funktion, aber die Risse zeigen deutlich an wie lange es noch

hält.

Das Grundelement wird durch die lange durchgehende Griff-schraube gehalten und durch einen kleinen Stift in seiner Stellung

fixiert. Ein abgebroch- ener Stift ist meistens die Ursache einer Fehlfunktion.

Für Kunststoffreparaturen wie diese, hat sich Kaltpolymerisat aus der Zahntechnik sehr gut bewährt. Dieser Kunststoff lässt sich leicht ver- und bearbeiten. Hat aber eine enorme Stabilität. Zur optimalen Polymerisation (Aushärtung) ist allerdings ein Drucktopf mit warmen Wasser nötig. Dieser sollte ca. 1 - 1,3 bar Druck aufnehmen können. Ein normaler Schnellkochtopf reicht leider nicht aus. Wenn der Kunststoff an der Luft aushärtet, fehlt im etwas an der optimalen Endfestigkeit und läßt sich nicht so schön auspolieren. Dieses Kaltpolymerisat verbindet sich mit den meisten Kunststoffen zufriedenstellend. Die Kontaktflächen werden lediglich mit 120er Schmirgelpapier angeraut. Das flüssig- bis teigig angemischte Polymerisat löst den zu reparierenden Kunstoff an oder geht eine feste mechanische Verbindung ein.

Der abgebrochene Stift wurde durch eine entsprechend umgearbeitete Schraube ersetzt. Im Gewindebereich wurde die Schraube mit Kunststoff ummantelt. So erreicht man eine unkaputtbare Verbindung mit dem Schaltergehäuse. Die Länge und der Durchmesser des Stiftes lassen sich anpassen. Das abgebrochene Stück der Kontaktplatte habe ich mit einem Stahl- draht verstärkt. Großzügig Kunststoff angetragen und die Form anschließend aus dem "Vollen" geschliffen.

Die lange Schraube mit den unterschiedlichen Gewinden (Das Gewinde M6 dient zur fixierung des Bremshebels. Die Verlängerung mit dem Gewinde M5 hält den Bremslichtschalter.) ist keine Standartschraube! Bei Verlust muß wohl die Drehbank angeworfen werden... In diesem Fall war sie nur leicht verbogen und konnte wieder gerichtet werden.

Etwas reinigen und polieren, zwei neue Stecker angelötet, ein Stück neue Kabelhülle, fertig! Das Puzzle kann wieder zusammengebaut werden. Wer nach dem Anbau ans Motorrad keine Überraschung er- leben möchte, prüft die Funktion vorher.

Nun, wo ich mich eingearbeitet habe und weiß wie´s geht repariere ich noch eben den defekten Schalter meiner R5. Iss ja nich so schwer...

Der Yamaha DS 7 / R 5 Drehzahlmesser-Antrieb

Sollte es erforderlich werden das Drehzahlmesser- Antriebsritzel aus- zutauschen, ist es zuerst notwendig die Kupplung und das

Zwischenrad für den Kickstarter auszubauen.

Dann ist es ein leichtes die BZ-Scheibe zu lösen und die Unterlegscheibe abzunehmen. Den Stahlstift, der das Kunststoff-

zahnrad mitnimmt nicht verlieren.

Auch wenn es auf dem ersten Blick nicht so scheint, unter- scheidet sich das Kunststoff-zahnrad der DS 7 / R 5 Modelle von dem

der RDs doch!

Das R 5 Zahnrad hat 20 Zähne und den Aufdruck "278". Während das RD Ritzel nur 18 Zähne zeigt. Es wird mit "280"

bezeichnet.

Auf dem Bild links: oben ein Antriebsritzel einer R 5, darunter das einer RD.

Der Yamaha DS 7 / R 5 Kickstarter-Mechanismus

Der Kickstarter-Mechanismus birgt keine Probleme. Er ist bei beiden Modellen identisch.

Auch der Aufbau ist trotz der vielen Scheiben über- schaubar.

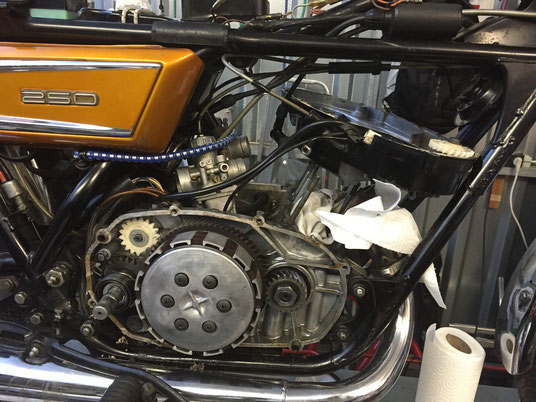

Die Yamaha DS 7 / R5 Kupplung

Kein Problem, aber Achtung bei den Details!

Zunächst muß man festhalten, das sich die Kupplung von 1970 an bis zu den letzten luftgekühlten RD´s in den äußeren

Abmessungen nicht sehr unterscheidet. Die RD Kupplung ist trotzdem kräftiger ausgelegt als die der DS 7 und R 5.

Die Bauteile von DS 7 und R 5 können untereinander oder mit denen der RD-Baureihe nicht ohne weiteres vermischt

werden! Ausschlag gebend ist die unterschiedliche Primärübersetzung. Die 250ccm Maschinen haben eine Primärübersetzung von 21 : 68 (= 3,238). Während die 350er an der Kurbelwelle ein

schrägverzahntes Ritzel mit 23 Zähnen und hinter dem Kupplungskorb ein fest vernietetes Zahnrad mit 66 Zähnen aufweist. (23 : 68 = 2,869)

Einem kompletten Tausch einschließlich Kurbelwellenritzel steht allerdings nichts im Weg. Ob es etwas bringt? Für Erfahrungsberichte währe ich dankbar.

Das erste was man von der Kupplung sieht, wenn der von 8 Schrauben gehaltene Kupplungs-gehäuse-Deckel auf der rechten Motorseite entfernt wurde, ist die große Kupplungsdruckplatte mit ihren 6 Kreuzschlitz-Befestigungsschrauben.

Auf dem Bild links sieht man 3 unterschiedliche Druckplatten. Die obere stammt von einer DS 7 / R 5, unten links die einer der

ersten RDs. Rechts die Druckplatte der 1A0. Anscheinend wurde mit den sich ändernden Tankdesigns auch die Kupplungs-Druckplatten-Optik geändert...

Während die runden Kreuzschlitz-Befestigungsschrauben und die 14,5 mm starken Druckfedern nur in die DS 7 / R5 Druckplatte passen, lassen sich die kräftigeren Druckfedern (16,8 mm Durchmesser) mit den Sechskantschrauben nur in den Folgemodellen einbauen.

Die Kupplungsdruckfeder und die Befestigungsschraube der DS 7 und R 5 Modelle waren schwächer dimensioniert als die ihrer

Nachfolger. Die 5 mm Kreuzschlitzschrauben wurden durch 6 mm Schrauben mit Sechskantkopf ersetzt.

Diese Neuerung hatte natürlich zur Folge, daß auch der Kupp- lungsinnenkorb geändert wur- de. Zum 6 mm Innengewinde

bekam die innere Trommel auch eine fest verschraubte Bodenplatte. So endstand Platz für eine siebte Reiblamelle.

Bei den Modellen DS 7 und R 5 bestand die Bodenplatte aus einer etwas stärkeren Stahllamelle, die durch "Nasen" am Boden der inne- ren Kupplungstrommel ge- halten

wird.

Die Kupplungslamellen werden

wie folgt montiert: Zunächst die Bodenlamelle. Diese hat ein Stärke von 2,4 mm. Danach wird ein Dämpferring aufgezogen und

Diesem folgt die erste Reiblamelle. Normale Stahl-lamelle (1,6 mm), Dämpferring, Reiblamelle. Das wiederholt sich

bis nichts mehr auf der Werkbank liegt. Im besten Fall wurden dann 6 Stahllamellen, 6 Reibbeläge, 6 Gummiringe und eine dicke

Bodenplatte verbaut. Wenn die letzte Scheibe silbrig glänzt darf die Druckplatte montiert werden.

Sehen die Reibbeläge so aus Wie auf dem Bild links lohnt auswaschen und Verschleis-sgrenzmessung nicht mehr.

Eine neue Reiblamelle hat die Stärke von 3 mm. Die Ver- schleissgrenze liegt bei 2,7 Millimeter.

Wenn sich die Kupplungs-trommel nur schwer oder gar- nicht mehr drehen möchte, könnte es an einer scharm- braun angelaufenen

Lager- büchse liegen!

So etwas sieht das Mopped-Schrauberauge sicherlich nicht

jeden Tag... Warum sich diese Art von Verbrennung an der Stelle ansiedeln konnte, läßt sich am Ende des Schrauber- tags bei

einer Gerstenkalt- schale sehr gut ergründen.

Bis man allerdings den Grund der Arbeitsverweigerung

erkennen kann, muß man die Vereinigung der beiden Teile lösen. Caramba (WD 40), etwas Geduld und ein paar zarte Schläge sollten

Büchse von Trommel trennen. Auch etwas Wärme kann nicht schaden.

Ist die Lagerbüchse draußen, lässt sich erkennen wie groß

der Schaden ist.

In diesem Fall hatte ich großes Glück. Der Rost war noch nur oberflächlich und konnte behutsam auspoliert werden. Die Lauffläche in der Kupplungstrommel wurde mit 1000er Schmirgel und reichlich Öl gereinigt.

Was wie ein "Ausbruch" in der Rückwand des Kupplungskorbs aussieht ist ein kleiner Kanal der permanent Öl zur Lager-büchse transportiert. Ebenso befindet sich in der Lager- büchse eine kleine Bohrung die Öl an die Getriebe-Haupt-

welle leitet. Es ist unbedingt darauf zu achten, das diese Öl- kanäle frei sind. Dann läufts wie geschmiert. Im Bild oben

erkennt man diese kleine Bohrung mittig in der Nut.

Auch die Lauffläche bekommt man mit etwas Mühe wieder hin.

Ruckdämpfer-Reparatur

Wenn die Kupplung bereits so- weit demontiert ist, sollte man die Ruckdämpfer auf ihren Zu- stand überprüfen. Es sei denn die

Kupplung signalisiert von sich aus (...), das sie eine Kur in Anspruch nehmen möchte.

Lässt sich der Kupplungskorb gegen das große Zahnrad mehr als 2 - 2,5 mm ohne einen spürbaren Wiederstand gegen- einander verdrehen, haben die wahrscheinlich noch originalen Ruckdämpfer ihre beste Zeit hinter sich.

Bis vor einigen Jahren durfte der Kupplungskorb samt großem Primärzahnrad erneu- ert werden. Zumindest musste eine

Spezialwerkstatt aufge- sucht werden, die in der Lage war die vernieteten Alu- und Stahlteile nach dem öffnen wieder fest miteinander zu verbinden. In beiden Fällen wurde eine Reparatur recht

kostspielig. Ein weit größeres Problem waren die verschlis- senen Ruckdämpfer aus Elastomer. Bei Yamaha galt die

Kupplungstrommel mit angewachsenen Zahn- rädern (Zitat aus einer Reparaturanleitung) als ein Bauteil. Somit gab es

auch keinen Ersatz für die acht einge-schlossenen Dämpfer-Gummis. Ende! -

Bis zwei Edelschrauber

sich mit der Situation auseinandersetzten.

Horst Meise aus Itzehoe und Heiner Jakob aus Rüsselsheim, eingefleischten Zwei- takt-Yamahaisten wohl bekannt, entwickelten

einen Ruckdämpfer -Reparatursatz mit

Dämpfern aus Viton. Dieser Bausatz ersetzt die Nieten durch

spezielle Schrauben, so das eine Reparatur auch in einer einfach einge- richteten Werkstatt durchzuführen ist. Eine Standbohrmaschine (Die Einfache tut´s auch aber...), Bohrer

der

Größe 4 und 6 mm, ein Senker mit 90 Grad, und Sicherungskleber sind neben einem 13er Schlüssel

erforderlich.

Der Rep-Satz ist passend für die Luft- und Wassergekühlten Maschinen. Wobei nur bei den Modellen DS

7

und R 5 gebohrt wer- den muß.

Hier läßt sich wieder erkennen, welche klei- nen, versteckten Detail-änderungen bei der Weiterentwicklung der Motoren

stattfanden. Beim mischen von Er- satzteilen, im Zuge

eine Instandsetzung sollte daher immer be- sonders aufgepasst werden.

Die Abreißschrauben, die an Stelle der ur- sprünglichen Nieten zum Einsatz kommen werden mit Sicherungs- kleber

"Hochfest"

fixiert. Wichtig bei der Ver- arbeitung von Schrauben-sicherungs-Kleber ist, daß die zu verschraubenden Teile absolut frei von

Fett sind. Außen- und Innen-gewinde benetzen und zügig über kreuz ver- schrauben. Wenn der 13 mm Sechskantkopf der

Schraube abreißt ist der Anzugsmoment erreicht.

Am Ende der Ruckdämpfer- Reparatur sollte im günstigsten Fall nicht mehr übrig sein als das im Bild links zu

sehende.

Dieses Reparatur-Kit ist erhältlich bei:

YAMAHA-KLASSIKER-TEILE

Horst Meise

Lindenstraße 142

D-25524 Itzehoe

eMail: info@yamahaklassikerteile.de

www.yamahaklassikerteile.de

Telefon: 0 48 21 / 7 42 83

In der ausführlichen Reparaturbeschreibung (links als Download) wird auch beschrieben warum eine funktionierende

Ruckdämpfung so wichtig für einen gesunden Motor ist. Die Erklärung kann ich mir daher hier sparen.

An dieser Stelle möchte ich Herrn Meise herzlich für die Bereitstellung der Montageanleitung bedanken.

Im Namen vieler Kupplunskörbe, auch einen herzlichen Dank an die Herrn Heiner Jakob und Horst Meise. Den beiden haben die

Körbe zu verdanken, das ihnen das Schicksal des Altmetalls erspart bleibt und ihren schweren Job als Bindeglied zwischen Kurbelwelle und Getriebe weiterhin erledigen können.

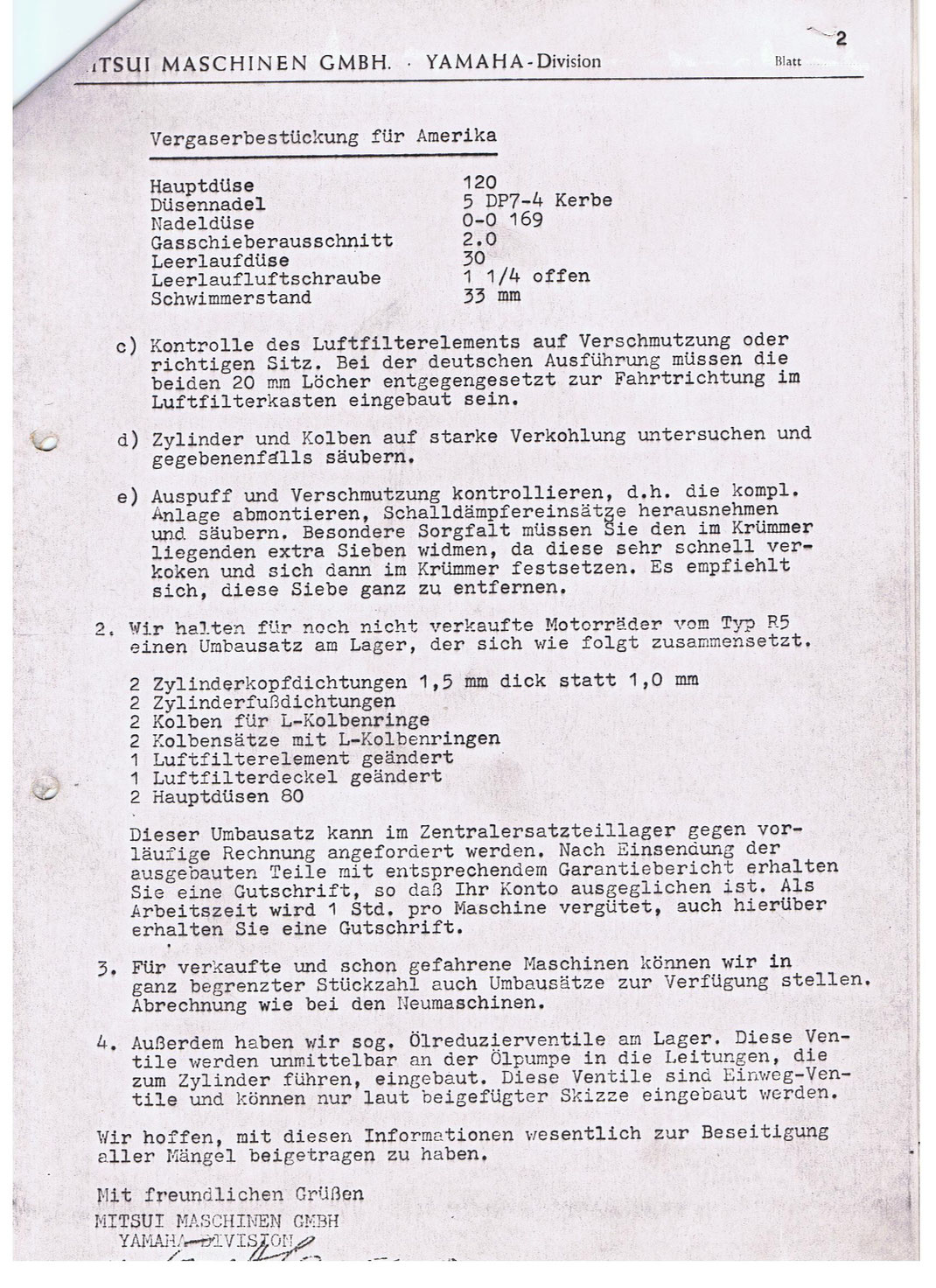

Eine "Ausrüstungsänderung" und ein Händlerrundschreiben.

Ende 1972 bis Anfang 1973 gab es vereinzelt Motor-Probleme bei den 250 ccm und 350 ccm Modellen. Yamaha reagierte darauf mit diesem Rundschreiben.

Kunden konnten mit einem Umbausatz selbst für Abhilfe sorgen , oder aber in einer Vertrags-Werkstatt schrauben lassen.

Danke Rainer, für die

Bereitstellung des Dokuments.

Freigabedokument zum Umbau einer DS7 auf 350ccm.

Danke für die Bereitstellung, Thomas.

Tankemblem Eigenbau

... bin mal kurz weg! Auf einen Sprung ins Internetz. Die Tankembleme meiner DS-7 passen einfach nicht mehr zum neuen Lack. Man sieht ihnen deutlich an, daß sie bereits über vierzig Jahre anzeigen welcher Rasse das Zweirad angehört. Ich suche und suche. Erst mal ´nen Pott Kaffee. Weitersuchen. Noch einen Kaffee. Die Augen nehmen langsam die Form des Bildschirms an. Weitersu... Bingo, Treffer in Italien!´--- Aha, nur 310,-€---für EIN Emblem. Kann nur ein Übertragungsfehler sein , oder etwa nicht? Das geht ja gut los. In der Usa finde ich welche für die 650er 4-Takt-Twin, passen aber nicht, YDS-6, YDS-5 und jünger, alle etwas kleiner. Von der Farbgebung mal ganz abgesehen. Haben aber mit dem "italienischen Modell" eins gemein: Die Preise sind, sagen wir mal: sehr fantasievoll. Eine Woche später nehme ich noch einen Anlauf. Negativ. Wenn man mal vom Preis absieht, die Dinger gibt´s einfach nicht...

Also Plan "B": Selbermachen! Selbermachen?? Sofort stellt sich mir eine neue Frage: Aber wie?

Erster Versuch: Mit Zweikomponenten-Gießsilikon habe ich eine Negativabformung genommen. Dieses Silikon ist fließfähig und sehr genau. Allerdings ist es im abgebundenen Zustand vergleichbar mit Weichgummi, sehr instabil. Daher habe ich den Abdruck rückseitig mit hartem Knetsilikon verstärkt. So entstand ein exakter Negativabdruck des Emblems. Wie sich später herausstellte, ein zu Genauer. Da das originale Emblem nicht nur die Tankkonturen angenommen hat, sondern auch andersweitig etwas aus der Form geraten ist haben sich diese nicht gewollten Verformungen natürlich auch in der Abformung wiedergefunden.

Das wurde mir allerdings erst richtig klar nachdem die Form mit kalt- polymerisierendem Kunststoff ausgegossen war und ich nach der Aushärtung in einem Drucktopf bei ca. einem Bar das "neue" Original in Händen hatte. Das neue Emblem sah genauso aus wie mein verbeultes Original. Eigentlich ein Erfolg, eigentlich!

Biegen oder Warmverformen kann man diesen ansonsten sehr robusten, glasklaren Kunststoff leider nicht. Mechanisch kann man das Polimerisat zwar sehr gut bearbeiten, aber das reicht leider nicht. Die übernommenen Fehler waren nicht zu beseitigen.

Mit einem makellosem Original hätte es eventuell klappen können, das Ausarbeiten und polieren hätten aber auch dann noch einige Arbeit bereitet.

Sollte ich einmal ein brauchbares Original-Emblem haben, würde ich die "dreidimensionale-Variante" noch einmal in Angriff nehmen. ANMERKUNG: Diesen Versuch habe ich inzwischen gemacht. Zu aufwendig...

Ich habe deshalb an dieser Stelle abgebrochen um eine anderen Lösungsweg einzuschlagen.

Der zweite Anlauf:

Zum warm werden fertigte ich zunächst eine Schablone aus Pappe, die einfach vom Original abgenommen wird, Schraublöcher nicht vergessen.

Als Basismaterial habe ich sogenannte Bastelkunststoffplatten, oder auch Plexiglas genannt, gewählt. Ich hatte noch ausreichend unzerkratzte Reste in 4 mm Stärke in der Werkstatt. Die angeblichen 4 mm erwiesen sich beim ausmessen eher als 3,5 mm Plattenstärke, was den originalen Emblemen sehr nahe kommt. Ohne die Schutzfolien zu entfernen habe ich mit Hilfe der Schablone die Konturen auf die Kunststoffplatte übertragen. Grob ausgesägt habe ich die Teile mit Hilfe einer Bandsäge (mittlere bis feine Zahnung). Geht aber sicherlich auch mit einer Laubsäge o. ä.. Anschließend habe ich an einem Bandschleifer die Konturen herausgearbeitet. Bei diesem Arbeitsschritt ist unbedingt auf die Temperatur des Werkstücks zu achten. Nach fest kommt in diesem Fall flüssig! Verbrennt der Kunststoff geht es zurück auf Los. Es empfielt

sich ein paar Platten mehr auszusägen... .

Glattschleifen und Kanten brechen mit der Hand. Zwischen Hand und Plexiplatte am besten 60er Schmirgelleinen. Die Rundung habe ich mit gebrauchtem (nicht so scharfem) 120er Schmirgel, eingespannt in einem Schleifklotz, mit viel Geduld ausgearbeitet. Dabei ist auf eine gleichmäßige verlaufende Rundung zu achten. Um so besser gelingt die Kantenpolitur.

Nach einigen Versuchen kam ich auf die Idee nicht auf herkömmliche Weise immer feiner zu schleifen und polieren, sondern ich versuchte die geschliffenen Ränder anzuschmelzen in der Hoffnung, daß sich die Schleifporen schließen .

Mit einem kleinen Lötbrenner (mit Feuerzeuggas betrieben und einer kleinen, spitzen Flamme bis zu 1300 Grad heiß) habe ich an Reststücken etwas geübt. Der optimale Schmelzpunkt liegt genau zwischen zu kalt und zu heiß! Mit dieser Erkenntnis habe ich mich dann an die Arbeit gemacht.

Damit die Schutzfolie nicht mit dem Kunstglas verschmilzt habe ich sie an den Rändern etwas abgezogen.Die Flamme habe ich schön scharf eingestellt. Eine "kältere" Flamme braucht zu lange um die Kante anzuschmelzen. Denn es sollte nur die anzuschmelzende Stelle schnellstmöglich heiß werden. Die Platte selbst sollte so wenig Hitze wie möglich aufnehmen. Das Ergebnis war besser als erwartet! Ein hochglänzender absolut glatter, runder Plattenabschluß war das Ergebnis. Nacharbeit überflüssig. Schutzfolie entfernen. Das glänzt wie ein A.......a..ch!

Bis dahin dachte ich das schlimmste überstanden zu haben, nur noch kurz die Welt retten. Endschuldigung, die Platte biegen. Dann habe ich gelernt was der Spruch mit dem Übermut aussagen soll (siehe links)!

Ich habe erkennen müssen, daß in diesem Arbeitsschritt, im Gegensatz zum abflämmen, die Platte gleichmäßig erwärmt werden muß damit es nicht zu Materialspannungen kommt. Dazu habe ich dann einen Heißluft-Fön benutzt.

Zunächst habe ich die Platte langsam aufgeheizt und gleichmäßig über ein passendes Holzstück vorgebogen...

...so das am Tank nur noch "Feintuning" nötig ist. Mit den Schrauben fixirt habe ich die angehenden Embleme langsam abkühlen lassen.

Bei der Beschriftung hatte ich es sehr einfach. In unerem Dorf ist ein mit recht cleveren Leuten besetzter Laden, der auf Autowerbung, Aufkleber und Textildruck spezialisiert ist. Für sie war es ein leichtes meine Idee in die Tat umzusetzen. Wir haben den Kunststoffträger ausgemessen, der nette Kollege hat die Daten in seine Daddelkiste eingepflegt und schwupps war der Hinterglasaufkleber in zweifacher Ausführung nach ein paar Tagen fertig.

Das Einkleben der Folien war dann doch etwas komplizierter als gedacht. Folieren oder wrappen, wie der moderne Schrauber heute zu sagen pflegt, ist mir nicht fremd und so ein kleiner Aufkleber kann nicht so schwer anzubringen sein. Die Hinterglas-Klebefolie wollte aber nicht so wie ich wollte. Trotz, oder wegen dem "Prilwasser" (damit die Folie etwas nachjustiert werden kann) kam ich nicht recht klar. Die Folie wollte nicht in die leicht konkav geformte Trägerplatte. Auch der Fön hatte sein Mühe die Folie anzuformen. Eventuell hatte ich doch zuviel aquaplaning oder ich war einfach zu vorsichtig mit dem Fön. Leichte Lufteinschlüsse konnte ich nicht vermeiden. Sie ließen sich auch

später nicht mehr herausreiben.

Alles in allem, für ein Provisorium und einen ersten (oder besser zweiten) Versuch, besser als nix.

Die originalen Tankembleme unterscheiden sich farblich! 1970 waren die Buchstaben weiß, der Hintergrund glänzend schwarz. Ab 1971 wurden die DS-7 und R-5 mit chromfarbenen Buchstaben auf schwarzem Grund ausgeliefert. (Danke für die Info Peter!)

Meine Originalembleme scheinen goldene Buchstaben zu haben! Das führe ich aber auf die Verwitterung des Teils zurück. Auf der, nicht vom Licht erreichbaren Rückseite ist eindeutig Chrom zu erkennen! Die Maschine ist Baujahr 1972.

Damit es keine Scheuerstellen am frischen Lack gibt, habe ich noch ein Paar weiche Abstandhalter ausgeschnitten und die Befestigungsschrauben, natürlich die aus VA, hochglanzpoliert. Feierabend! Wo ist das Bier?

Nun fällt mir das Warten auf ein originales Emblem nicht mehr ganz so schwer...

Anzumerken hätte ich noch: Das Emblem würde ich das nächste Mal drei Millimeter flacher (in der Höhe) gestalten. Die schwarze Trägerfolie würde ich weglassen und nur die Buchstaben einkleben. Anschließend die Rückseite lackieren. Der Kunststoff ist resistent. Ob die Klebebuchstaben das aushalten wird sich zeigen. So lassen sich die Lufteinschlüsse zwischen Folie und Kunststoff vermeiden. Kraftstoff- und UV resistenter Kunststoff wäre wünschenswert.

Die Kosten für die Provi-Embleme halten sich in Grenzen. Ca. 10 Euro für die Plexiglasplatte aus dem Baumarkt und etwa das Gleiche für den Hinterglas- Aufkleber (Freundschaftspreis). Dazu kommen noch vier Schrauben, der Kaffee und das Feierabendbier.

WICHTIG: Erst den Hinterglasaufkleber besorgen! Dann davon Maß nehmen!

Bei Fragen und Verbesserungsvorschlägen bitte mailen. Danke!

Oben links: Originales Tankemblem in einem wirklich selten guten Zustand. Rechts der gelungene Nachbau aus einer Hobbywerkstatt in Süddeutschland. Gefällt mir persönlich besser als mein Versuch. Auch der filigrane Umbau der Rosettenscheibe zeugt von einer sauberen Arbeit.

Moin Erich, Glückwunsch und danke für die Fotos !

Seitendeckel Emblem als Nachbau

Das Zahlenemblem auf Öltank und Seitendeckel der DS 7 und R 5 Modelle läßt den Betrachter auf dem ersten Blick wissen ob man es mit einer 250 ccm- oder der leistungsstärkeren 350er Maschine zu tun hat.

Ohne diese Unterscheidungshilfe wird es schon schwerer die beiden Maschinen zu unterscheiden.

Diese kleinen Zahlentafeln sind zwar nicht so selten wie die Markenangabe auf dem Tank, allerdings nicht immer so heil oder komplett wie sie beim ersten hinsehen scheinen.

Oft bemerkt man erst bei der Restauraton wie es tatsächlich um das Zahlenschild bestellt ist. Denn die originale Befestigung liegt im Verborgenen. Erst wenn die Chromblende von Seitendeckel bzw. Öltank entfernt wird kann man erkennen wie dieses kleine Emblem montiert wurde. Was allerdings nicht jeder Schrauberkollege weiß. Gerade in der heutigen Zeit, gut 40 Jahre nachdem diese wunderschönen Motor- räder vom Montageband liefen, wo mehr geklebt als geschraubt wird läßt sich so manch Einer dazu verleiten "mal eben" mit einem Schraubendreher das Schildchen abzuhebeln. Der schlaue Schrauber nimmt noch einen Föhn dazu um den vermeindlichen Kleber zu überlisten. Trotzdem hört man ein leises Knackgeräusch und ein lautes Sch...e!! Zu spät.

So oder ähnlich könnte es dem hier abgebildeten Exemplar ergangen sein. Vielleicht war das Emblem auch einfach nur altersschwach und der Besitzer hat es in einer schnellen Aktion wieder angeklebt. Oder, oder...

Aber kaputt ist kaputt! Wenn noch ein entsprechendes Emblem irgendwo hinten in einer Schublade schlummert, herzlichen Glückwunsch! Wenn nicht, Fragezeichen.

Zunächst benötige ich einen Negativabdruck des vorhandenen Objekts. Damit das sehr flüssige Dubliersilikon nicht verläuft nehme ich eine flache Wanne (Deckel einer Plastikverpackung o.Ä.), in die ich das Original entweder mit der Schrift nach oben lege, oder aber (wie abgebildet) mit der Schrift nach unten,

dann aber "schwebend" in der Wanne ausrichte. In diesem Fall mit Hilfe einer Kroko-Klemme, wie auf der Abbildung zu sehen.

Das Silikon wird nach Anweisung angerührt und vorsichtig, unter Vermeidung von Blasenbildung in die Form gegossen.

Nach dem das Silikon abgebunden hat, kann das Originalemblem aus der gummiartigen Silikonform herausgenommen werden.

Bis dahin sollten möglichst wenig Bläschen in der Form zu sehen sein. Da Diese sich später im Abguß wiederfinden.

Auf dieser Abbildung kann man einige Bläschen in der Silikon-abformung erkennen.

Der sehr dünnflüssige Gieß- kunststoff fließt natürlich auch in die "Formfehler" und sorgt an diesen Stellen für mehr Arbeit beim Feinschliff. Es wäre in diesem Fall eventuell klüger

gewesen, eine neue Negativform anzufertigen. Mit dem richtigen Werkzeug lassen sich diese kleinen Fehler aber problemlos beseitigen. Die Ränder bearbeite ich zunächst mit einem Bandschleifer (höchstens 80er Körnung). Die Feinheiten werden dann

mit einer Handbohrmaschine (Dremel oder ähnlich leicht zu führendes Einhandschleifgerät) und den entsprechenden Werkzeugeinsätzen bearbeitet.

Auf dem Bild links sieht man die originalen Befesti- gungsclips.

Die originale Befestigungs- technik ersetze ich durch VA- Gewindestangen. Nach dem genauen ausmessen schleife ich auf der Rückseite eine großzügige Mulde ein, plaziere die kleine Gewindestange und vergieße nach nochmaliger Positionskontrolle mit dem

gleichen Gießkunststoff. Das ergibt eine feste Verbindung, da der Kunststoff sich sehr gut verbindet und das Gewinde seine Retentionskraft selbst mitbringt.

5mm-Mutter, Unterlegscheibe und Federring. Eine unschlag- bare Verbindung...

Die Farbgebung sollte kein Problem sein. Persönlich benutze ich Modellbaufarben und den entsprechenden Fahrzeuglack. Bei dem von mir verwendeten Kunststoffen gab es bisher noch keine Probleme.